|

|

|

|

|

Nachdem die Drehbank nun computergesteuert lief, war schnell klar, das die Fräse (eine Optimum BF20) auch umgebaut wird, nach dem gleichen Prinzip mit

beibehaltener Handbetrieb-Option. Ich musste dort etwas mehr nachdenken, was die Platzierung der Motore betrifft und kam auf fast die gleiche Lösung. Da die Handräder einen Durchmesser von 100 mm haben, habe ich

etwas größere Zahnräder verwendet, nämlich 20 und 40 Zähne. Die neuen Handräder habe ich natürlich CNC-gedreht, bei dem AlCuMgPb war das eine wahre Freude und ging ruckzuck. Um einen möglichst großen Schraubkreis zu

haben, sind die Zahnräder diesmal von hinten durch die Stahlronde verschraubt, da die Handräder ja offen sind war das kein Problem. Bei den Motoren musste ich berücksichtigen, dass die Spindeln für X und Y je 2 mm

Steigung haben und die Z-Achse sogar 4 mm. Deshalb kamen für X und Y die 1,65 Nm Motore zum Einsatz und für die Z-Achse ein 3 Nm - Motor. Die Motorhalter wurden wieder aus 3mm Stahlblech zusammengeschweißt.

X-Achse:

|

|

|

|

Bei der Z-Achse musste eine andere Lösung her, da hier das Handrad ja an der Seite ist und ich auf jeden Fall direkt die Spindel antreiben wollte. Die ist

oben mit zwei Muttern gekontert und nachdem ich diese Muttern mit einem Hakenschlüssel heruntergeschraubt hatte, fand ich dort ein M16 x 1,5 mm Gewinde. Nicht viel, etwa 10 mm, aber das reichte für ein Gewinde im

Zahnrad und eine mit einem Steckschlüssel anziehbare Kontermutter (sagte ich schon, dass CNC-Gewindeschneiden voll der Spaß ist?):

|

|

|

|

Wegen des höheren Drehmoments ist hier auch ein 15 mm breiter Zahnriemen im Einsatz. Das Tool bei Mädler rechnet nämlich mit Leistung und Drehzahl auch den

Sicherheitsfaktor für den Zahnriementrieb und danach waren 9 mm etwas knapp.

Der Profi mag sich hier wundern, warum ich die normalen Spindeln dringelassen habe und keine Kugelumlaufspindeln eingebaut habe. Natürlich habe ich darüber

nachgedacht, aber einmal habe ich keinen Spindelsatz gefunden, bei dem nachher wieder die Handräder darangekommen wären - siehe oben. Zum anderen muss man da so etwa einen Tausender für locker machen und das war mir

ehrlich einfach zu viel. Zumal ich nur bei der CNC-Fräse hauptsächlich an Lochmuster bohren gedacht habe und weniger an schwere Fräsarbeiten. Keine Ahnung, ob man mit Kugelspindeln zum Beispiel mit einem 10er Fräser

5 mm breit bei 3mm Tiefe zustellen kann ohne die Achsen klemmen zu müssen. Dann wäre das sicherlich nachdenkenswert. So mache ich eben ein

M0 (Klemmung X)

und klemme die Achsen, dann geht das auch.

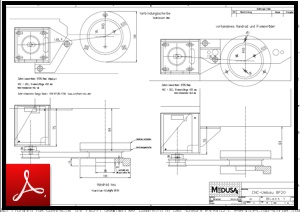

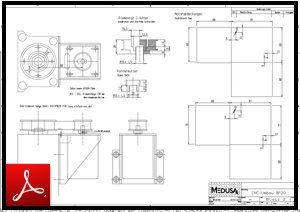

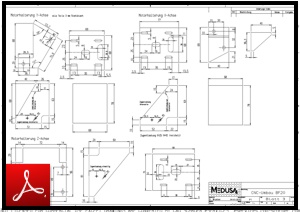

Die Pläne für die Teile bis dahin habe ich auf drei Seiten A2 gezeichnet:

|

|

|

|

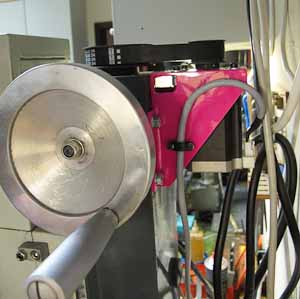

Indexschalter

Den Indexschalter braucht man ebenfalls nicht unbedingt, aber beim Einstellen des Drehzahlreglers hilft er schon. Außerdem bot er die (theoretische) Möglichkeit

einer rückgekoppelten Drehzahlregelung. Also habe ich die Motorhaube h eruntergeschraubt und mir zuerst den Geber der maschineneigenen Drehzahlanzeige angesehen. Die

Kontakte sind magnetisch, ist also ein Hallsensor. Auf der Gegenplatine wurde ich auch nicht wirklich schlau draus, was ich da hätte abgreifen können. Außerdem hat es vier Magnete und Mach3 braucht ein Signal

pro Umdrehung oder jedenfalls ein ausgeprägteres. Damit fiel die vorhandene Hardware aus. Aber da mehr als genug Platz vorhanden war, wurde eine neue Schlitzscheibe auf eine Buchse geschraubt, die

genau auf das obere Spindelende passt, mit einem kleinen Absatz, damit das sauber zentriert. Das Teil festgeklebt und fertig, genauso wie die Basis der Gabellichtschranke. Damit alles sauber verlegt ist,

habe ich das (in dem Fall wegen des Frequenzumrichters geschirmte) Sensorkabel mit durch das Verbindungsrohr des Steuerkastens gelegt, was ziemlich friemelig war. eruntergeschraubt und mir zuerst den Geber der maschineneigenen Drehzahlanzeige angesehen. Die

Kontakte sind magnetisch, ist also ein Hallsensor. Auf der Gegenplatine wurde ich auch nicht wirklich schlau draus, was ich da hätte abgreifen können. Außerdem hat es vier Magnete und Mach3 braucht ein Signal

pro Umdrehung oder jedenfalls ein ausgeprägteres. Damit fiel die vorhandene Hardware aus. Aber da mehr als genug Platz vorhanden war, wurde eine neue Schlitzscheibe auf eine Buchse geschraubt, die

genau auf das obere Spindelende passt, mit einem kleinen Absatz, damit das sauber zentriert. Das Teil festgeklebt und fertig, genauso wie die Basis der Gabellichtschranke. Damit alles sauber verlegt ist,

habe ich das (in dem Fall wegen des Frequenzumrichters geschirmte) Sensorkabel mit durch das Verbindungsrohr des Steuerkastens gelegt, was ziemlich friemelig war.

Spindelsteuerung

Für das ein- und Ausschalten gibt es unten am Schaltkasten einen Stecker. Auf diesem sind genau

zwei Kontakte belegt. Wenn man diese schließt, dann läuft der Motor an und getrennt geht er wieder aus. Da ich ja einen +12V - Ausgang für den Schaltkasten meiner Drehbank habe, geht das

einfach mit einem Relais zu machen.

Drehzahlregelung

Jetzt kommen wir zum eigentlichen Clou meines Umbaus, denn ich konnte dazu im www nicht

finden, das das schonmal jemand anderes gemacht und darüber geschrieben hätte. Google kann auch mal die Antwort schuldig bleiben! Da die Fräse so einen schönen Drehknopf hat, an dem

man die Drehzahl einstellen kann, muss das doch auch elektronisch gehen ...? Dazu musste ich erstmal die Chinaelektronik einem reverse engineering unterziehen um herauszufinden, was der

schöne Drehknopf denn überhaupt macht. Einen Schaltplan der Platinen gibt es natürlich nicht, das wäre viel zu einfach. Sehr viel (vorsichtiges) Probieren, einen Stromschlag und viel Versuch und

Irrtum später bin ich mir ziemlich sicher, das das Ding in etwa so funktioniert.

|

|

|

|

|

|

|

|

Eine interne Spannung - nach den Strom/Spannungsverhältnissen zurückgerechnet etwa 12 Volt - erzeugt über einen Spannungsteiler, bei dem das Poti den zweiten

Teil bildet einen obere Spannung von etwa 7,8 Volt. Ein über das Poti wählbarer Teil dieser Spannung geht zurück an einen hochohmigen Eingang, der die Drehzahl regelt. Leider steht dieser gesamte Spannungsteil unter

etwa halber Netzspannung, deshalb Vorsicht! Die obere Grenzspannung ist nicht genau fix, die Drehzahl erhöht erreicht im 2. Gang bei 7,8 Volt über 3.000 u/Min. Als obere Grenzspannung habe ich für mich 7,5 genommen,

damit ist man bei ziemlich genau den 3.000 Umdrehungen pro Minute.

Die Aufgabe war nun, eine Schaltung zu konstruieren, die dem Eingang besagte Spannung von 0 bis 7,5 Volt serviert. Die SRS1X35 hat diesen Ausgang für einen

Drehzahlregler, der 0-10 Volt erzeugt. Das könnte man einfach über ein Poti anpassen und fertig? Nein, das wäre auch viel zu einfach. Dieses Signal wird aus einem digitalen Pulssignal über einen Optokoppler geführt

und dann in ein analoges Signal umgewandelt. Aber dieser Optokoppler verträgt keine solch hohe Differenzspannung. Außerdem ist es keine so gute Idee, sich diese Spannung zurück in die Steuerung zu holen, zumal diese

auch an andere Stellen in der Schaltung geführt wird. Optokoppler für digitale Signale sind recht einfach zu konstruieren, aber natürlich kommt man an das Digitalsignal nicht richtig heran. Die Lösung nennt sich

IL300 und ist ein spezieller Optokoppler für analoge Signale. Optokoppler bestehen aus einer LED / Fototransistor-Kombination, und die ist nun einmal leider nicht linear. Für digital ist das kein Problem, an und aus

ist immer zu unterscheiden. Aber für ein analoges 0-7.5 Volt Signal muss die Kopplung linear sein. Der IL300 hat dazu zwei Fototransitoren, die das gleiche Signal ausgeben. Einen davon kann man benutzen, um den

Eingangsstrom so anzupassen, dass das Resultat linear wird. Der Ausgangsstrom liegt im uA-Bereich, der muss also ebenfalls verstärkt werden. Und da ein Eingangssignal kleiner als 0,7 Volt über dem Spannungsabfall an

der LED liegt, muss dieses auch entsprechend komprimiert werden. Diese Komprimierung muss dann auch wieder aufgehoben werden. Insgesamt sind das dann vier Verstärker. Die galvanische Trennung ist kein Problem, der

IL300 kann mehr als 1000 Volt Spannungsdifferenz ab. Das ganze sieht also dann so aus:

|

|

|

|

Die Steuerungsseite ist soweit einfach, für den invertierenden und nichtinvertierenden Verstärker gibt es gut erklärende Seiten, www.elektronik-kompendium.de zum Beispiel, außerdem das Datenblatt des IL300. Ein stinknormaler TL072 Operationsverstärker invertiert und verkleinert das 0-10Volt Signal zuerst auf den Bereich von 2,0 bis 4,5 Volt. Der Optokoppler funktioniert ja erst bei Spannungen größer 2 Volt. Das Signal wir dann mit einem nichtinvertierenden, durch den Kontrollausgang gesteuerten Verstärker in den IL300 gegeben. Das Ausgangssignal wird zuerst mit einem Spannungsfolger belastbar gemacht. Ein zweiter Verstärker invertiert, verstärkt und regelt die Mitte dieses Signals (Präzisionspotis gehen da sehr gut zum Justieren). Was dann die Crux war: Die Spannungsversorgung dieses, jetzt galvanisch isolierten Schaltungsteils. Entweder müsste man einen ebenfalls isolierten Spannungskoppler verwenden - da war auf meiner Platine kein Platz mehr - sonst hat man als Stromquelle eben nur das zum Poti führende Kabel. Man hat also nur etwa 1,5 mA zur Verfügung, denn der ganze Krempel muss sich wie dieses Poti verhalten. Die Opamp-Schaltung hat aber außerdem einen variablen Strombedarf und damit würde sich wegen des Vorwiderstands die verfügbare Spannung ebenfalls ändern. Die Lösung dafür liegt in einer 7,5 Volt Zenerdiode zur Spannungsstabilisierung. Als Widerstände habe ich 50k Präzisionspotis verwendet, die brauchen nur so etwa 300µA. Der Fototransistor des Optos und der Signaleingang liegen nur bei je etwa 50µA. Bleibt also der Opamp, der einen Rail-to-Rail-Ausgang haben muss, um den 0-7,5 Volt Pegel zu erreichen. Der erste Versuch war ein TS912, aber das war ein Schuss in den Ofen. Zumindest mein Exemplar zeigte ein eigenwilliges Verhalten, denn bei mehr als VCC+ - 1,5 Volt beginnt er sehr durstig zu werden und will statt 700µA immer mehr Strom - bis zu 15mA. Reichelt hat leider praktisch keinen Rail-to-Rail Opamp mit einer Spannung von 7,5 Volt, zweifach, Low Power in einem DIP-8 Gehäuse. Die Halbleiterhersteller haben aber gute Filter, wo man sich den passenden Verstärker heraussuchen kann. Um sicherzugehen, habe ich dann bei Conrad gleich ein ganzes Sortiment bestellt (leider relativ teuer), aber schon der Erste, ein TLC2262 hat funktioniert.

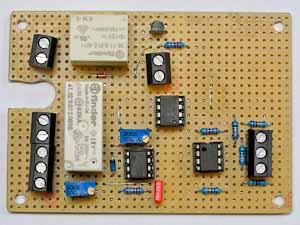

Die Schaltung wird komplettiert durch die Relais, die die Spindel einschalten bzw. den Speedeingang vom Poti auf unsere Schaltung umschalten. Die beiden

Eingangssignale, einmal +12 Volt für das Ein/Aus Relais, und das 0-10 Volt Speedsignal werden über separate Stecker geführt, einen 3-pol XLR und einen 5-pol Mini-DIN. Der zusätzliche Transistor aktiviert die

Geschwindigkeitssteuerung, wenn der 5-polige Mini-DIN-Stecker eingesteckt ist. Erst wenn das Signal vom Ein-Aus-Eingang kommt, schaltet das Relais tatsächlich vom Poti auf unsere Schaltung um:

|

|

|

|

In den gelben Bereichen müssen die Rasterpunkte unbedingt entfernt werden, um die vorschriftsgemäße Mindest-Kriechstrecke (~6 mm) zu erhalten!

|

|

|

|

Und als Bild:

|

|

|

|

Integration in Mach3

Zunächst konfigurieren wir in der Software einen Spindelmotor als Schrittmotor (Configure Ports/Pins -> Spindle Setup -> Step/Dir Motor). Den dazugehörigen

Pin entnehmen wir dem Handbuch der Steuerung, nur das Step-Signal wird benötigt. Dann sollten wir unter “Motor Tuning” den Spindle-Motor konfigurieren können. Da stellen wir folgendes ein:

|

|

|

|

|

Steps/U

|

100

|

|

Velocity

|

1500

|

|

Accelleration

|

2500

|

|

|

|

|

Und unter “Configure Pulleys” diese Werte:

|

|

|

|

|

|

min

|

max

|

Ratio

|

|

Pulley 1

|

120

|

1500

|

1

|

|

Pulley 2

|

240

|

3000

|

1

|

|

|

|

|

Wenn wir jetzt in der Software die Spindel starten, sollten wir an der CNC-Steuerung mit dem Präzisionspoti den Ausgang auf die 0-10 Volt justieren können, in

diesem Fall 10 Volt bei 1500 U/min und Pulley1. Mit den zwei 50k-Präzisionspotis auf der Interfaceplatine kann man Mittenlage und Verstärkung des übertragenen Signals einstellen. Sorgfältig justiert, sollte die

Realdrehzahl der vorgegebenen Drehzahl recht genau (~30 U/min) folgen, nur im ganz unteren Bereich sind die Abweichungen bei mir größer. Aktiviert man jetzt Pulley2, dann bleibt die Anzahl der Pulse relativ zur

Maximalumdrehung gleich. Das bedeutet, das dann erst bei Vorgabe 3000 U/min die 10 Volt auf der Steuerungsplatine erreicht werden und damit auch dann erst die 7,5 Volt am Eingang der Fräse. Vergisst man dann, den

Gang mechanisch umzustellen, dann hat man natürlich nur die Hälfte der gewünschten Drehzahl. Um die Pulleys nicht immer über das Menü umstellen zu müssen, kann man das auch mit zwei Makros machen:

|

|

|

|

m1111.m1s

SetPulley(1)

m1112.m1s

SetPulley(2)

|

|

|

|

Zusammenfassung

Hat man erst mal die CNC-Steuerung, so ist dieser Umbau hier auch von den Kosten her sehr interessant.

|

|

|

|

|

einfach-cnc

|

|

2

|

Sanyo Denki 103 H7126 1740

|

Schrittmotor 4,0 A, 1,65 Nm

|

|

1

|

Sanyo Denki 103 H7823 1740

|

Schrittmotor 4,0 A, 3,00 Nm

|

|

reichelt

|

|

1

|

CNY36

|

Gabellichtschranke

|

|

1

|

LIYCY 04-5

|

Steuerleitung 4-pol, geschirmt

|

|

1

|

LIYY 214-10

|

Steuerleitung 2-pol

|

|

1

|

LIYY 141-5

|

Steuerleitung 4-pol

|

|

1

|

LIYY 614-5

|

Steuerleitung 6-pol

|

|

5

|

MAR 1050.0102

|

Mikroschalter

|

|

2

|

XLR 3ST

|

XLR Stecker günstig, 3-pol

|

|

4

|

NEUTRIK NC-4MX

|

XLR-Stecker professionell, 4-pol

|

|

1

|

XLR 3EB

|

XLR Einbaubuchse einfach, 3-pol

|

|

1

|

EB-DIOS M04

|

Mini-DIN Einbaubuchse 4-pol

|

|

1

|

EB-DIOS M05

|

Mini-DIN Einbaubuchse 5-pol

|

|

1

|

TEKO B3

|

Alugehäuse

|

|

5

|

KS 35

|

Klinkenstecker

|

|

1

|

IL300

|

Optokoppler

|

|

3

|

GS 8

|

IC-Sockel

|

|

1

|

TL 072

|

Op-Amp

|

|

2

|

AKL 101-02

|

Anschlussklemme 2-pol

|

|

1

|

AKL 101-03

|

Anschlussklemme 3-pol

|

|

1

|

AKL 101-05

|

Anschlussklemme 5-pol

|

|

1

|

1N 4148

|

Diode

|

|

1

|

ZF 7,5

|

Z-Diode

|

|

2

|

64Y-50K

|

Präzisionspoti

|

|

1

|

MKS-2 100N

|

Folienkondensator

|

|

1

|

FIN 41.59.9 12V

|

Relais 2xUM

|

|

1

|

FIN 36.11 12V

|

Subminiaturrelais 1xUM

|

|

3

|

KAZU 0442

|

Zugentlastungsschelle

|

|

1

|

METALL 1,00K

|

Widerstand

|

|

1

|

METALL 51K

|

Widerstand

|

|

1

|

METALL 100K

|

Widerstand

|

|

1

|

METALL 110K

|

Widerstand

|

|

1

|

METALL 160K

|

Widerstand

|

|

1

|

BC547C

|

Transistor

|

|

conrad

|

|

10 m

|

601723

|

Ölflex Steuerleitung 4x0,5 mm²

|

|

1

|

151807

|

Opamp TLC2262CP

|

|

Mädler

|

|

|

|

2

|

17222000

|

Zahnriemenrad HTD5M 20Z

|

|

2

|

17224000

|

Zahnriemenrad HTD5M 40Z

|

|

1

|

17232000

|

Zahnriemenrad HTD5M 20Z / 15mm

|

|

1

|

17234000

|

Zahnriemenrad HTD5M 40Z / 15mm

|

|

1

|

17312000

|

Zahnriemen HTD 85Z

|

|

1

|

17312200

|

Zahnriemen HTD 90Z

|

|

1

|

17331200

|

Zahnriemen HTD 66Z / 15mm

|

|

|

|

|

Alles zusammen etwa 330 Euro.

|

|