|

|

|

|

|

CNC-Umbau Drehbank und Fräse

Im www finden sich ein paar Bauberichte, wie man seine konventionelle Drehbank und Fräse umbauen kann. Aber leider findet sich nicht so sehr viel Material

über einen Low-Cost-Umbau, bei dem der konventionelle Betrieb uneingeschränkt erhalten bleibt. Genau den brauche ich nämlich, denn da ich alles auf Prototypen-Basis baue, kann man "per Hand" manches

einfach schnell mal anfertigen ohne gleich ein Programm dafür schreiben zu müssen.Deshalb mache ich mir die Mühe und stelle meinen Umbau-Erfahrungsbericht hier online.

Eines vorweg: Wer sich eine Maschine mit

mehr als 2000 mm/min. Eilganggeschwindigkeit und Kugelgewindespindeln vorstellt, der braucht nicht weiterzulesen. Das schafft mein Equipment nämlich nicht. Aber wer mit bescheidenen Vorstellungen an die Sache

herangeht, der findet eine möglicherweise ganz interessante und eine der preisgünstigsten Lösungen.

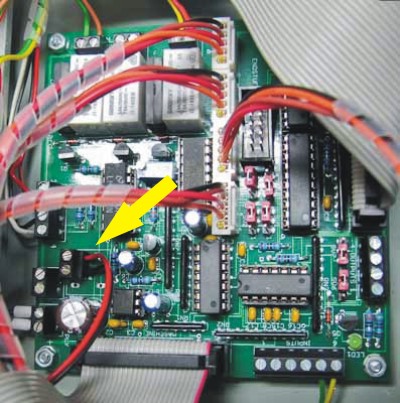

Elektronischer Teil

Für eine CNC-Steuerung der Maschine über einen PC benötigt man zunächst einmal eine Schnittstellenkarte. Diese hat meist einen Parallelport-Eingang und stellt

Ein- und Ausgänge für die Schrittsignale, die End- und Indexschalter sowie die Spindel- und Kühlungsmotoren zur Verfügung. Die Schrittsignale werden mittels Endstufen für die Motoren bereitgestellt. Die

Versorgungsspannung der Motoren und der Betriebsspannungen der Karten müssen auch noch erzeugt werden. Meine Recherche bei den Schnittstellen und Endstufen zeigte, dass diese meistens doch recht teuer sind. Eine

preislich attraktive Alternative fand ich dann bei der Steuerung SRS1x35 von www.einfach-cnc.de . Man  bekommt dort im wesentlichen die Platinen

und einige Schlüsselbauteile, man darf alles dann selbst zusammenlöten. Die dazugehörigen Endstufen arbeiten mit 24 Volt und 3,5 Ampere. Bei meiner Drehbank komme ich damit auf 600 mm/min und bei der Fräse auf 800

mm/min Eilganggeschwindigkeit mit normalen Trapezmuttern, was mir reicht. Bei höherer Spannung liefern die Motoren auch mehr Leistung, aber dann werden die Endstufen auch aufwändiger und natürlich auch teurer. bekommt dort im wesentlichen die Platinen

und einige Schlüsselbauteile, man darf alles dann selbst zusammenlöten. Die dazugehörigen Endstufen arbeiten mit 24 Volt und 3,5 Ampere. Bei meiner Drehbank komme ich damit auf 600 mm/min und bei der Fräse auf 800

mm/min Eilganggeschwindigkeit mit normalen Trapezmuttern, was mir reicht. Bei höherer Spannung liefern die Motoren auch mehr Leistung, aber dann werden die Endstufen auch aufwändiger und natürlich auch teurer.

Die Bauanleitungen von Herrn Selig sind im wesentlichen in Ordnung, mit ein paar kleinen Fehlern.

Schnittstelle

Bei der Schnittstelle ist alles soweit korrekt. Was im Vorspann fehlt: wer noch keine Biegelehre hat,

um die Bauteile im Rastermaß biegen zu können, der sollte sich eine besorgen. Bei der grünen LED gehört das kurze Bein auf die Seite mit der "1". Was ich nachträglich jedoch geändert habe,

ist die 12V-Versorgung. Die ist original über einen Spannungswandler ausgeführt, wohl um eine galvanische Trennung zu bekommen. Da aber die Masse sowieso geerdet ist, kann man sich das

auch schenken, da es keine direkte Verbindung zwischen den 12Volt und der Maschine geben sollte. Da der Spannungswandler nur ein paar mA liefert, aber bei der Maschinenschnittstelle und

bei meiner Platine für die BF20 ein paar Relais verbaut sind, habe ich diesen kurzerhand ausgelötet und die Ausgangsseite mit einer Schraubklemme verbunden, die ganz gut an den Platz

passt und über die man eine eigenständige 12Volt-Spannung einspeisen kann.

|

|

|

|

|

|

|

|

Endstufen

In

der Anleitung für die Endstufen waren da schon mehr Abweichungen, besonders was die Bauteilliste betrifft. Eine korrigierte Version gibt es deshalb hier.

Netzstromplatine

Die Stromversorgung habe ich selbst neu entworfen,

da mir die Teile von Herrn Selig nicht zusagten. Der Ringkerntransformator hat 225VA, was bislang ausgereicht hat. Nominell wäre für vier Motore bei je 3,5A Vollast etwas mehr nötig, aber das kam bislang

nicht vor. Was ich für bedenklich halte, ist die Wahl der Primärsicherung: 6,3A flink, den Trafo aber nicht separat gesichert. Außerdem machte das bei mir keinen Sinn, die Maschinen in Steckdosen an der

Steuerung einzustecken. Zur Nennleistung des Trafos gehört eine träge 1,0A Sicherung, und damit die nicht durch den Einschaltstromstroß (der bei Ringkerntrafos ziemlich heftig sein kann) herausfliegt,

wird der Trafo über drei in Reihe geschaltete NTCs mit je 22 Ohm gestartet. Einen entsprechenden Vorschlag findet sich beim www.elektronik-kompendium.de. Sobald die Nennspannung erreicht ist,

zieht ein parallel zum Trafo geschaltetets Relais an und überbrückt die NTCs. Diese Heißleiter würden sich - wenn das Relais versagt - erwärmen, der Widerstand sinkt ab und es geht keine

Gefahr davon aus, wie das bei einem einfachen Widerstand der Fall wäre. Trotzdem läuft die Bereitschafts-LED auch noch über dieses Relais zur Kontrolle. Ansonsten habe ich die Schaltung

übernommen. Durch die Änderungen machte es mehr Sinn, diese Schaltung auf Lochraster selbst aufzubauen. Wer ätzen kann, soll das gerne tun, ich habe keine Ausrüstung dafür und auf

Lochraster kann man recht gut umbauen, was bei Prototypen schon mal vorkommen soll. Darüberhinaus konnte ich den Schutzabstand von - je nach Definition - 5 bis 7 Millimetern von

Netzspannung zu Kleinspannung einhalten, was mir auf der Platine von einfachCNC nicht so aussieht. Um die Isolationsabstände einzuhalten, habe ich Lochraster ohne Kupfer verwendet und

0,8 mm Draht der Stabilität wegen, da dieser dann ja nur an den Pins gelötet werden kann. Für das eine Ampere reicht das locker aus. Die Stromversorgung habe ich selbst neu entworfen,

da mir die Teile von Herrn Selig nicht zusagten. Der Ringkerntransformator hat 225VA, was bislang ausgereicht hat. Nominell wäre für vier Motore bei je 3,5A Vollast etwas mehr nötig, aber das kam bislang

nicht vor. Was ich für bedenklich halte, ist die Wahl der Primärsicherung: 6,3A flink, den Trafo aber nicht separat gesichert. Außerdem machte das bei mir keinen Sinn, die Maschinen in Steckdosen an der

Steuerung einzustecken. Zur Nennleistung des Trafos gehört eine träge 1,0A Sicherung, und damit die nicht durch den Einschaltstromstroß (der bei Ringkerntrafos ziemlich heftig sein kann) herausfliegt,

wird der Trafo über drei in Reihe geschaltete NTCs mit je 22 Ohm gestartet. Einen entsprechenden Vorschlag findet sich beim www.elektronik-kompendium.de. Sobald die Nennspannung erreicht ist,

zieht ein parallel zum Trafo geschaltetets Relais an und überbrückt die NTCs. Diese Heißleiter würden sich - wenn das Relais versagt - erwärmen, der Widerstand sinkt ab und es geht keine

Gefahr davon aus, wie das bei einem einfachen Widerstand der Fall wäre. Trotzdem läuft die Bereitschafts-LED auch noch über dieses Relais zur Kontrolle. Ansonsten habe ich die Schaltung

übernommen. Durch die Änderungen machte es mehr Sinn, diese Schaltung auf Lochraster selbst aufzubauen. Wer ätzen kann, soll das gerne tun, ich habe keine Ausrüstung dafür und auf

Lochraster kann man recht gut umbauen, was bei Prototypen schon mal vorkommen soll. Darüberhinaus konnte ich den Schutzabstand von - je nach Definition - 5 bis 7 Millimetern von

Netzspannung zu Kleinspannung einhalten, was mir auf der Platine von einfachCNC nicht so aussieht. Um die Isolationsabstände einzuhalten, habe ich Lochraster ohne Kupfer verwendet und

0,8 mm Draht der Stabilität wegen, da dieser dann ja nur an den Pins gelötet werden kann. Für das eine Ampere reicht das locker aus.

|

|

|

|

|

reichelt:

|

|

7

|

|

AKL 101-02

|

Anschlussklemme 2fach, RM5,08

|

|

3

|

K1, K2, K3

|

FIN 41.52.8 230V

|

Relais, 2fach Wechsler, 400VA AC15

|

|

2

|

|

PL122100

|

Sicherungshalter 5x20mm, RM10

|

|

2

|

F1, F2

|

TRÄGE 1,0A

|

Feinsicherung

|

|

1

|

RKT

|

RKT 22018

|

Ringkerntrafo 220VA , 18V~

|

|

conrad:

|

|

3

|

NTC1-3

|

468053

|

Heißleiter Epcos S237 22 Ohm

|

|

1

|

|

521410

|

Kaltgerätestecker mit Filter 3A

|

|

|

|

|

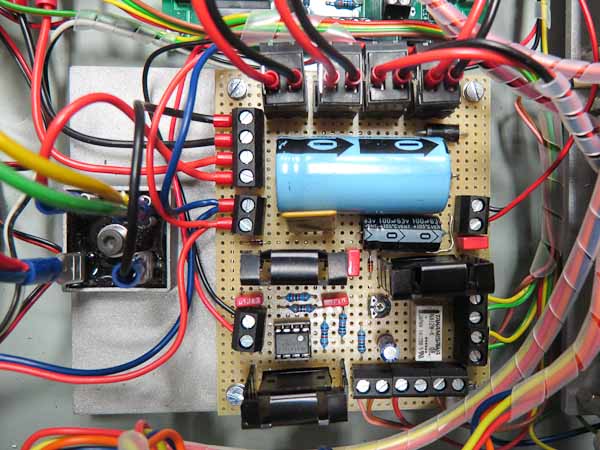

Niederstromplatine

Aus organisatorischer Sicht machte es für mich Sinn, den Netzspannungs - vom Kleinspannungsteil auch räumlich zu trennen. Hier war auch Eigeninitative gefragt.

Die Sekundärspannung vom RKT wird zunächst gleichgerichtet. Den Gleichrichter habe ich nicht einfach ans Gehäuse, sondern auf ein separates 5mm starkes Alu-Kühlblech geschraubt, was dann beidseitig belüftet ist.

Alle Kühlbleche habe ich (außer an den Kontaktstellen der Halbleiter) gesandstrahlt, dadurch fühlen sie sich jedenfalls kühler an, und das scheint physikalisch auch effektiv zu sein, da ja die Oberfläche deutlich

vergrößert wird. Die Platine selbst sitzt dann oberhalb dieses Kühlblechs. Nach etwas Abschätzung habe ich auch mehr Glättungskapazität eingebaut. Einmal 10.000µF separat, auf der Platine dann nochmal 2.200µF und

100µF. Dazu eine Überspannungsschutzdiode 32V und eine 10A rückstellende PTC-Sicherung. Aus den 18V Wechselstrom werden so etwa 24 Volt Gleichspannung. Aus dieser Gleichspannung erzeuge ich mit den bewährten uA7812

und uA7805 Spannungsreglern (Schutzdiode nicht vergessen!) 12 bzw. 5 Volt zur weiteren Verwendung. Die Regler haben Kühlkörper und liefern dauerhaft 1,5A, ist wahrscheinlich overkill. Der Lüfter übrigens auch.

Vorgesehen ist eine 230V-Version, die dauernd auf voller Drehzahl läuft. Ich bin hingegangen und habe eine im Netz gefundene über einen LM317 temperaturgeregelte Schaltung für einen 12V-Lüfter eingebaut.  Der Fühler klemmt zwischen den Kühlplatten der Endstufen und bisher sind

die noch nie auch nur annähernd warm geworden, so dass der Lüfter nur mit Mindestdrehzahl (unhörbar) läuft. Ich habe es nicht ausprobiert, aber in dieser Konfiguration würde es eine passive Kühlung wohl

auch tun. Die Luft strömt über acht Löcher im Gehäusedeckel wieder aus, diese Löcher und die Ansaugöffnung des Lüfters habe ich mit dem feinsten Lochblech verschlossen, das ich auftreiben konnte,

damit keine Späne eindringen können. Da ich meine Maschinen über Relais und Schütze schalte und diese natürlich in ein Not-Aus einbezogen sein sollten, wird der Kontakt des Not-Aus-Relais

der Netzteilplatine in die Relaissteuerung der 12 Volt Schaltspannung mit einbezogen. Wie oben erwähnt, werden die 12 Volt dann auch noch in die Schnittstellenplatine eingespeist. Der Fühler klemmt zwischen den Kühlplatten der Endstufen und bisher sind

die noch nie auch nur annähernd warm geworden, so dass der Lüfter nur mit Mindestdrehzahl (unhörbar) läuft. Ich habe es nicht ausprobiert, aber in dieser Konfiguration würde es eine passive Kühlung wohl

auch tun. Die Luft strömt über acht Löcher im Gehäusedeckel wieder aus, diese Löcher und die Ansaugöffnung des Lüfters habe ich mit dem feinsten Lochblech verschlossen, das ich auftreiben konnte,

damit keine Späne eindringen können. Da ich meine Maschinen über Relais und Schütze schalte und diese natürlich in ein Not-Aus einbezogen sein sollten, wird der Kontakt des Not-Aus-Relais

der Netzteilplatine in die Relaissteuerung der 12 Volt Schaltspannung mit einbezogen. Wie oben erwähnt, werden die 12 Volt dann auch noch in die Schnittstellenplatine eingespeist.

|

|

|

|

|

|

|

|

|

reichelt:

|

|

1

|

C1

|

10.000/63M8

|

Becher-Elko, 10.000µF / 63V

|

|

1

|

C2

|

AX 2.200/63

|

Elko axial 2.200µF / 63V

|

|

1

|

C3

|

AX 100/63

|

Elko axial 100µF / 63V

|

|

2

|

C4, C6

|

MKS-2 330N

|

Folienkondensator 330nF

|

|

2

|

C5, C7

|

MKS-2 100N

|

Folienkondensator 100nF

|

|

1

|

C8

|

RAD 47/63

|

Elko radial 47µF / 63V

|

|

1

|

Q1

|

BC80C25A

|

Brückengleichrichter 140V / 25A

|

|

1

|

D1

|

1,5 KE 33A

|

Überspannungsschutzdiode, 33V

|

|

1

|

D2, D3

|

1N 4002

|

Kleinleistungsdiode

|

|

1

|

F1

|

PRFA 500

|

Rückstellende Sicherung, 10A

|

|

1

|

|

µA 7805

|

Spannungsregler, 5V

|

|

1

|

|

µA 7812

|

Spannungsregler 12V

|

|

1

|

|

LM317 TO 92

|

Spannungsregler

|

|

3

|

|

V FI353

|

Aufsteckkühlkörper 18K/W

|

|

1

|

K1

|

NA 12W K

|

Miniaturrelais 12V, 2 Wechsler

|

|

1

|

T1

|

PT 6-L 5,0K

|

Poti 6mm 5 kOhm

|

|

1

|

|

TL071 DIP

|

Op-Amp

|

|

1

|

|

GS8

|

IC-Sockel

|

|

1

|

|

FAN-ML 8025-12S

|

Lüfter 12 Volt

|

|

2

|

R1, R2

|

METALL 10K

|

Widerstand 0,5W

|

|

2

|

R4, R5

|

METALL 62K

|

Widerstand 0,5W

|

|

1

|

R3

|

METALL 82K

|

Widerstand 0,5W

|

|

1

|

|

NTC0,2 10K

|

Temperaturfühler

|

|

4

|

|

AKL101-02

|

Anschlussklemme RM5,08

|

|

3

|

|

AKL101-04

|

Anschlussklemme RM5,08

|

|

4

|

|

AKL249-02

|

Anschlussklemme- Buchse RM5,08

|

|

4

|

|

AKL220-02

|

Stecker zu AKL249

|

|

|

|

|

Platinenfoto:

|

|

|

|

Edit 17.1.2015: Nachdem der 5V-Spannungsregler doch so warm wird,

dass es etwas nach Papierplatine riecht, habe ich ihn hinter den 12V-Regler gehängt. Außerdem habe ich die 1N4148 als Rückstromdioden durch stärkere 1N4002 ersetzt, sicher ist sicher ...

|

|

|

|

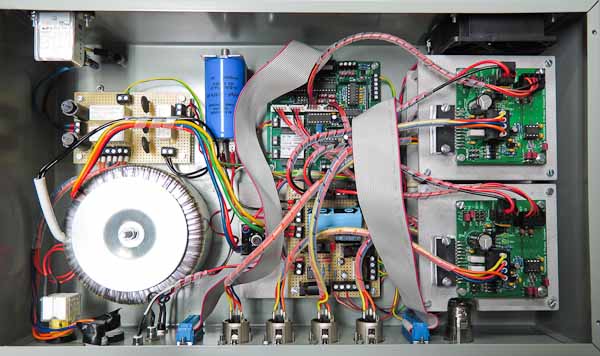

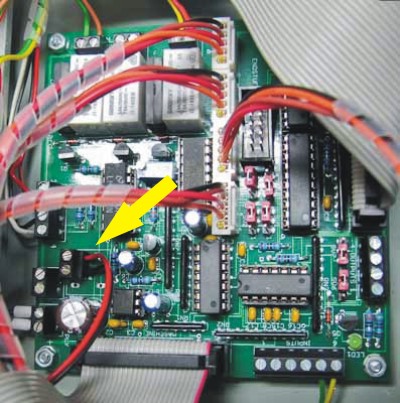

Zusammenbau:

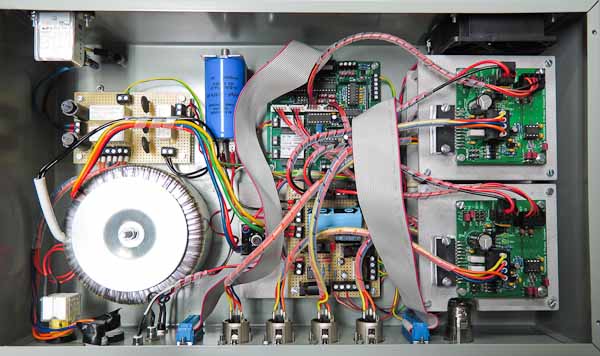

Es gibt von einfach-cnc zwar ein fertiges Gehäuse, aber das passte nicht auf meinen Bedarf. Ich musste deshalb etwas suchen, um ein geeignetes Gehäuse zu finden

und habe dann ein Stahlblechgehäuse der Größe 432 x 245 x 102 mm genommen,

so das alle Platinen bequem darin Platz finden. Von einfach-cnc habe ich die Idee übernommen, die Endstufen zu stapeln, das geht von der Gehäusehöhe auch gerade so hin. Beim Testen hat man schon mal die Finger im Gehäuse, deshalb habe ich die Netzspannung auch schön räumlich von den Teilen getrennt, die man anfassen kann und außerdem alle Netzspannung führenden Teile isoliert (die Schalter nicht vergessen!), deshalb ist der Ringkerntrafo und die Eingangsplatine und die Kaltgerätebuchse links. Die Kühlluft führt zunächst an den Endstufen vorbei, um dann nach einer 90° Wendung oberhalb des Trafos nach außen zu führen. Am wärmsten werden die Spannungswandler - aber das liegt wohl an der hohen Spannungsdifferenz zwischen Eingangs- und Ausgangsspannung. Im Datenblatt steht aber, dass sie praktisch unzerstörbar sind, da kurzschluss- und überlastgeschützt.

|

|

|

|

|

|

|

|

Ich habe mich zumindest bemüht, den Kabelsalat mit Spiralschläuchen zu sortieren - die beiden Flachbandkabel von der Platine und die Kabel der Endstufen

machen da das meiste Durcheinander. Als Verdrahtungsstärke habe ich 1 mm² für die Stromversorgung genommen und 0,5 mm² zu von den Endstufen zu den XLR-Steckern der Motore. Eigentlich wollte ich etwas noch etwas

dickeres Kabel vom Gleichrichter auf die Platine verwenden, aber das passte mit der Aderendhülse nicht mehr in die Klemme. Außerdem ist 1 mm² mit 10A belastbar, und dann fliegt eh die Primärsicherung des Trafos

heraus. Auch für die 0,5er gibt es Aderendhülsen, die noch dünneren Steuerleitungen habe ich einfach verzinnt. In dieser Konfiguration gibt es aber wirklich keine Überlastprobleme, denn die 3,5A maximalen

Phasenstrom der Motore kann man in der Praxis nicht ausnutzen, sondern man geht bis etwas über 2A, und da ist alles satt auf der sicheren Seite. Mehr zu den Auslegungsdetails bei der Maschinenausstattung.

|

|

|

|

|

Gehäuse von conrad:

|

|

1

|

453424

|

Stahlblechgehäuse 1441-33

|

|

1

|

452946

|

Deckel 1431-30 zu Gehäuse

|

|

1

|

458212

|

Alugehäuse 1444-8 (Maschinenschnittstelle)

|

|

wilmsmetall:

|

|

1

|

|

Lochblech Stahl verzinkt 200 x 300 mm Lochung 1,2 x 1,7 mm

|

|

|

|

|

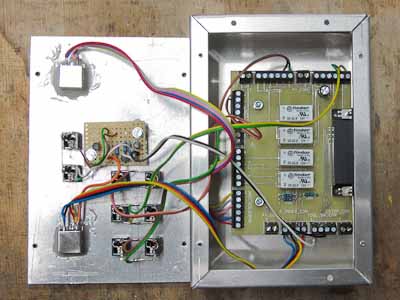

Maschinenschnittstelle

Obwohl ich zwei Maschinen habe, habe ich nur eine Maschinenschnittstelle in einem separaten Gehäuse, darin die Platine von einfach-cnc. Die Endschalter und den

Index- und Drehzahlgeber habe ich über Klinken - bzw. Mini-DIN-Stecker nach außen geführt. Der Aufwand beim Umstecken ist so nicht groß und eine doppelte Version steht deshalb nicht auf meiner Liste. Um eine

Verwechselung auszuschließen, hat der Mini-Din-Stecker für den Index vier Pole, der für Spindel fünf - Links/Rechts, 0-10V, Start und GND, wobei davon im Moment nur zwei belegt sind.

|

|

|

|

Das ganze passt, wie man sieht, bequem in ein Alugehäuse 15 x 10 x 5 cm. Der Deckel steht nicht auf der Liste, da hatte ich ganz zufällig noch ein passendes

Alublech. Ich musste nur noch ein Problem lösen: Ich habe zwei Taster, einen 3D-Taster und einen Werkzeuglängensensor, die ich weder dauernd umstecken wollte und zum Abgleich auch gegeneinander verwenden wollte.

Obwohl das auf der Platine und im Schaltplan etwas anders steht, gibt es nur einen Eingang dafür (Tool Probe). Da es beides Öffner sind, könnte man ja einfach eine Schleife machen und eine Klinkenbuchse, die

ungesteckt schließt, aber das scheitert einfach daran, dass bei den Klinkenbuchsen ein Pol immer am Gehäuse liegt und dann ist nix mit Schleife. Also blieb mir nichts anderes übrig, als - davon kommt der Name

TTL-Logik - ein Transistor-OR-Gatter (genauer: ein NOT(OR) )zu bauen, das ist das kleine Zusatzplatinchen.

|

|

|

|

|

|

|

|

Im Normalfall sind die beiden Taster geschlossen, die Basis der Transistoren T1 und T2 damit auf GND gezogen und damit nicht leitend. Punkt X ist dann durch

R3 auf GND. Wenn einer oder beide Schalter öffnen, dann werden die Transistoren leitend und X geht auf TTL-High-Pegel, etwa 4,3 Volt. Einen normalen Eingang könnten wir damit schon steuern, unsere

Schnittstellenplatine aber nicht. Denn die ist für einen Schalter ausgelegt und hat einen internen 47k Pullup-Widerstand (gestrichelt), der dann mit R3 einen Spannungsteiler bildet. Um auf TTL-Low-Pegel zu kommen -

das sind weniger als 0,8 Volt - müsste man R3 auf etwa 5k verkleinern und war dafür zu geizig beim Stromverbrauch (oder es hat trotzdem nicht funktioniert, das ist mir entfallen). Also habe ich einen

zusätzlichen Transistor nachgeschaltet, und damit einen Open-Collector-Ausgang geschaffen, der den vorgesehen Schalter problemlos ersetzt. Auf Lochraster sieht das so aus:

|

|

|

|

|

|

Meine Version ist etwas gefrickelter, da mehrfach umgelötet. Man kann Standard-Transistoren wie die BC547 nehmen, das ist reichlich egal. Die

Kabel habe ich diesmal der Einfachheit halber direkt in die Platine eingelötet.

|

|

|

|

|

alle Zusatzteile:

|

|

reichelt:

|

|

1

|

XLR 3EB

|

XLR Einbaubuchse einfach, 3-pol

|

|

1

|

EB-DIOS M04

|

Mini-DIN Einbaubuchse 4-pol

|

|

1

|

EB-DIOS M05

|

Mini-DIN Einbaubuchse 5-pol

|

|

8

|

LUM 1502-03

|

Klinkeneinbaubuchse

|

|

4

|

METALL 47K

|

Widerstand

|

|

3

|

BC547C

|

Transistor

|

|

1

|

LUM 1614-09

|

Hohlstecker-Einbaubuchse

|

|

1

|

HS AK21

|

Hohlstecker mit Kabel

|

|

|

|

|

|

Smoothstepper

Die Steuerung ist jetzt ausgelegt für einen Anschluss über den Parallelport. Da aber die wenigsten PCs heute noch einen haben und mein kleines Netbook schon

dreimal nicht, habe ich mir noch den Smoothstepper besorgt, der mit dem PC über ein galvanisch getrenntes Netzwerkkabel kommuniziert und damit die Steuersignale auf dem Parallelport erzeugt. Theoretisch hätte man

diesen auch in die Steuerung gleich mit einbauen können, aber es macht auch Sinn, diesen in einem eigenen Gehäuse unterzubringen: Zum einen der besseren Abschirmung wegen, und damit die Kommunikation nicht ganz

abreißt, wenn man den Not-Aus an der Steuerung betätigt. Dann bleibt der Stepper nämlich dank seiner eigenen Stromversorgung online und meldet das Not-Aus an die Software zurück.

Handrad

Ergänzt

habe ich die Steuerung über das elektronische Handrad, ebenfalls von einfach-cnc erhältlich. Der Zusammenbau funktioniert wie in der Anleitung beschrieben, lediglich die Stromversorung habe ich geändert. Statt des

USB-Steckers ist bei mir ein Hohlstecker zusätzlich zum Parallelportstecker, über den das Handrad die nötigen 5V bekommt. Denn das Handrad muss man sowieso am zweiten Port des Smoothsteppers einstecken, und dann

kann man dort gleich eine zweite Stromversorgungsbuchse mit einbauen. Im Betrieb liegt beides dann einfach auf dem Gehäuse, das macht sich ganz gut:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Aufwand bis hierhier:

Bis hierher hatte ich eine große Kiste mit tausend Teilen, viel Spaß beim Löten und etwas Eigeninitiative. Ich denke, so ziemlich die günstigste Version für das

System bis hierhin gefunden zu haben. Zusammen waren das bis dahin knapp über 1.000 Euro. Als nächstes kommt der eigentliche Umbau der Maschinen, angefangen habe ich mit der Drehbank.

|

|

|

|

|

|

|

Nachtrag:

|

|

|

|

|

|

|

|

Nach einiger Zeit im Gebrauch ist mir noch eine Verbesserungsmöglichkeit eingefallen: Da ich meinen Laptop auf dem Tisch gegenüber der Fräse stehen habe,

damit er möglichst wenig Kühlmittel und Späne abbekommt, konnte ich vernünftigerweise nur das Handrad zum Positionieren verwenden und nicht die Pfeiltasten. Das ist aber lästig für größere Strecken, außerdem muss

man zur Bedienung von Start und Stop immer wieder die Maus anfassen oder den Computer auch wenn die Hände voll Dreck sind. Nachdem der Smoothstepper insgesamt drei Parallelports besitzt und durch Steuerung und

Handrad nur zwei belegt sind, habe ich mir nach dem Prinzip des Handrads ein zweites Gehäuse gemacht. Das hat jetzt sechs Tasten, die mit Jog X+, X-, Y+, Y-, Z+ und Z- belegt sind. Eine Taste aktiviert den Jogmodus

und die letzte grüne Taste ist mit dem Trigger belegt, der ein Makro aufruft, der die maximale Geschwindigkeit zwischen 100% oder 25% umschaltet. Die rote Taste ist der normale Softwarestop, die zwei gelben Tasten

sind aus Sicherheitsgründen in Reihe geschaltet und sind mit “Cycle Start” belegt. Jetzt kann ich nach einem Werkzeugwechsel oder einer Pause direkt an der Maschine das Programm fortsetzen, sehr praktisch. Das ganze

Gehäuse hängt mit ein paar Magneten einfach an der Fräse oder Drehbank, welche Maschine ich gerade im Gebrauch habe.

Nachtrag 2:

Es war ja absehbar ... man kann nicht genug Power haben. Die 24Volt Endstufen waren mir auf die Dauer dann doch zu schwach, vor allem wenn beim Gewindedrehen

größerer Steigungen die Z-Achse schnell unter Last laufen muss. Mein Gehäuse war groß genug und es gibt genügend China-Endstufen 4A, 50V im Viererpack ziemlich günstig. Ich wollte erst die beiden Wicklungen des

vorhandenen Trafos statt parallel in Reihe schalten, aber das hätte je nach Netzspannung (die +/- 10% schwanken darf) auch mehr als 50V gegeben und das hätte mir entweder die Überspannungsschutzdiode oder die

Endstufen überlastet. Also musste ein neuer Trafo her, diesmal mit 2 x 15 V ~

= 42 Volt Gleichspannung. Die 300VA waren aber effektiv zu viel, die kleinere Größe hätte auch gereicht. Wegen der höheren Eingangsspannung musste die Stromversorgung auch etwas umgebaut werden, die Betriebsspannung kommt jetzt aus einem kleinen separaten 12V ~ Blocktrafo gleichgerichtet und geglättet auf die Spannungsregler. Der Vorteil von Lochrasterplatinen ist schließlich der, dass man recht einfach umbauen kann, in dem Fall sind jetzt beide Spannungen auf der Stromversorgungsplatine getrennt und die Überspannungsschutzdiode (47V) und die PTC-Sicherung (PRFA 400) wurden auf die neuen Werte angepasst.

Diesmal überzeugt das Ergebnis: Die Fräse fährt jetzt alle Achsen mit 1200 mm/min und hat noch Sicherheitsreserven. Für Trapezspindeln ist das sicherlich kein

schlechter Wert. Da ich hauptsächlich Prototypen, also neue, ungetestete Programme fertige, musste ich auf das Mach3-Tempolimit zurückgreifen, die mir auf Wunsch die Geschwindigkeit auf ein Maß begrenzt, bei dem man

noch rechtzeitig Stop drücken kann bevor es kracht.

|

|

bekommt dort im wesentlichen die Platinen

und einige Schlüsselbauteile, man darf alles dann selbst zusammenlöten. Die dazugehörigen Endstufen arbeiten mit 24 Volt und 3,5 Ampere. Bei meiner Drehbank komme ich damit auf 600 mm/min und bei der Fräse auf 800

mm/min Eilganggeschwindigkeit mit normalen Trapezmuttern, was mir reicht. Bei höherer Spannung liefern die Motoren auch mehr Leistung, aber dann werden die Endstufen auch aufwändiger und natürlich auch teurer.

bekommt dort im wesentlichen die Platinen

und einige Schlüsselbauteile, man darf alles dann selbst zusammenlöten. Die dazugehörigen Endstufen arbeiten mit 24 Volt und 3,5 Ampere. Bei meiner Drehbank komme ich damit auf 600 mm/min und bei der Fräse auf 800

mm/min Eilganggeschwindigkeit mit normalen Trapezmuttern, was mir reicht. Bei höherer Spannung liefern die Motoren auch mehr Leistung, aber dann werden die Endstufen auch aufwändiger und natürlich auch teurer.  Die Stromversorgung habe ich selbst neu entworfen,

da mir die Teile von Herrn Selig nicht zusagten. Der Ringkerntransformator hat 225VA, was bislang ausgereicht hat. Nominell wäre für vier Motore bei je 3,5A Vollast etwas mehr nötig, aber das kam bislang

nicht vor. Was ich für bedenklich halte, ist die Wahl der Primärsicherung: 6,3A flink, den Trafo aber nicht separat gesichert. Außerdem machte das bei mir keinen Sinn, die Maschinen in Steckdosen an der

Steuerung einzustecken. Zur Nennleistung des Trafos gehört eine träge 1,0A Sicherung, und damit die nicht durch den Einschaltstromstroß (der bei Ringkerntrafos ziemlich heftig sein kann) herausfliegt,

wird der Trafo über drei in Reihe geschaltete NTCs mit je 22 Ohm gestartet. Einen entsprechenden Vorschlag findet sich beim

Die Stromversorgung habe ich selbst neu entworfen,

da mir die Teile von Herrn Selig nicht zusagten. Der Ringkerntransformator hat 225VA, was bislang ausgereicht hat. Nominell wäre für vier Motore bei je 3,5A Vollast etwas mehr nötig, aber das kam bislang

nicht vor. Was ich für bedenklich halte, ist die Wahl der Primärsicherung: 6,3A flink, den Trafo aber nicht separat gesichert. Außerdem machte das bei mir keinen Sinn, die Maschinen in Steckdosen an der

Steuerung einzustecken. Zur Nennleistung des Trafos gehört eine träge 1,0A Sicherung, und damit die nicht durch den Einschaltstromstroß (der bei Ringkerntrafos ziemlich heftig sein kann) herausfliegt,

wird der Trafo über drei in Reihe geschaltete NTCs mit je 22 Ohm gestartet. Einen entsprechenden Vorschlag findet sich beim  Der Fühler klemmt zwischen den Kühlplatten der Endstufen und bisher sind

die noch nie auch nur annähernd warm geworden, so dass der Lüfter nur mit Mindestdrehzahl (unhörbar) läuft. Ich habe es nicht ausprobiert, aber in dieser Konfiguration würde es eine passive Kühlung wohl

auch tun. Die Luft strömt über acht Löcher im Gehäusedeckel wieder aus, diese Löcher und die Ansaugöffnung des Lüfters habe ich mit dem feinsten Lochblech verschlossen, das ich auftreiben konnte,

damit keine Späne eindringen können. Da ich meine Maschinen über Relais und Schütze schalte und diese natürlich in ein Not-Aus einbezogen sein sollten, wird der Kontakt des Not-Aus-Relais

der Netzteilplatine in die Relaissteuerung der 12 Volt Schaltspannung mit einbezogen. Wie oben erwähnt, werden die 12 Volt dann auch noch in die Schnittstellenplatine eingespeist.

Der Fühler klemmt zwischen den Kühlplatten der Endstufen und bisher sind

die noch nie auch nur annähernd warm geworden, so dass der Lüfter nur mit Mindestdrehzahl (unhörbar) läuft. Ich habe es nicht ausprobiert, aber in dieser Konfiguration würde es eine passive Kühlung wohl

auch tun. Die Luft strömt über acht Löcher im Gehäusedeckel wieder aus, diese Löcher und die Ansaugöffnung des Lüfters habe ich mit dem feinsten Lochblech verschlossen, das ich auftreiben konnte,

damit keine Späne eindringen können. Da ich meine Maschinen über Relais und Schütze schalte und diese natürlich in ein Not-Aus einbezogen sein sollten, wird der Kontakt des Not-Aus-Relais

der Netzteilplatine in die Relaissteuerung der 12 Volt Schaltspannung mit einbezogen. Wie oben erwähnt, werden die 12 Volt dann auch noch in die Schnittstellenplatine eingespeist.