|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Die Emcomat7 ist eine typische kleine Leitspindeldrehbank mit einem Futterdurchmesser von 120 mm und einem Drehstrommotor, der über ein 4-gängiges

mechanisches Getriebe und einer Dahlanderschaltung von 70-3000 U/min geschaltet werden kann. Bei der Größenordnung der Teile, die ich so herstelle ist das ausreichend. Gewindeschneiden konnte man auch über einen

Wechselradsatz, der ursprünglich gar nicht dabei war, sondern den ich mir in liebevoller Handarbeit selbst gefräst habe. Den Fräsaufsatz hat mein Vater noch regelmäßig benutzt, bis ich mir die Fräse zusätzlich

gekauft habe, denn die Umbauerei ist mehr als lästig. Die Spindelsteigung beträgt 1,5 mm auf der Z-Achse und 1,0 mm auf der X-Achse. Bei meinem Umbau hatte ich stets vor Augen, dass ich so wenig wie möglich an der

Maschine verändern wollte und vor allem sollte sie nach wie vor per Hand zu bedienen sein. Denn es gibt viele Kleinigkeiten, die man “schnell mal” von Hand erledigt, wo man nicht gleich einen Computer für hochfahren

will. Abgesägte Schrauben plandrehen und entgraten zum Beispiel.

Schrittmotoren

Fangen wir mit den Schrittmotoren an. Im Netz steht, man soll das nötige Drehmoment beim Vorschub ermitteln und mit Reserve dann dazu passend den Motor aussuchen.

Das stimmt so, aber nicht ganz. Wenn wir uns die Leistungskurve des 1,1 Nm und des 1,65 Nm - Motors von SanyoDenki ansehen, dann sinkt das verfügbare Drehmoment bei unserer Betriebsspannung von 24 Volt mit zunehmender Geschwindigkeit schnell ab. Bei 75 Volt bekämen wir dreimal so viel Leistung heraus (irgendwie logisch, ist ja auch dreimal so viel Spannung ...). Nur gibt es keine vier 75V-Endstufen für zusammen 95 Euro, also arbeiten wir mit dem, was wir haben. Da die Widerstände der Maschine sehr stark vom Wartungszustand abhängen, kann ich da auch keine definitiven Zahlen angeben. Nur soviel: Gut geschmiert und leichtgängig, aber mit so wenig Spiel wie möglich in den Trapezmuttern haben 600 m/min Eilganggeschwindigkeit noch die nötige Sicherheitsreserve. Bei der Drehbank müssen wir auch normalerweise keine langen Wege fahren, also reicht das meiner Meinung nach aus. Je höher die Eilganggeschwindigkeit wird, desto größer ist das Risiko, dass die Grenze erreicht wird, und der Motor mit dem typischen, leicht ungesund klingenden Geräusch stehenbleibt. Wenn man dann nicht direkt den Notaus betätigt, wird es ganz sicher sehr ungesund, denn mangels Rückmeldung über die Achsenposition weiß die Elektronik nichts von den verlorenen Schritten und macht einfach weiter im Programm. Ich habe jedenfalls den 1,1 Nm-Motor für die X-Achse und den 1,65Nm-Motor für die Z-Achse genommen, mit einer Zahnriemen-Untersetzung von 2:1. Die Untersetzung gibt einerseits mehr Drehmoment im unteren  Drehzahlbereich, zweitens eine integrierte mechanisch elastische Verbindung und man hat

etwas Freiheit bei der Platzierung des Motors. Für die Motoren habe ich mir aus 3 mm starkem Stahlblech passende Halter geschweißt, die ich am Maschinenbett mit M8 - Schrauben befestigt habe.

Zahnriemen und -räder gibt es bei www.maedler.de ,

ebenso ein Konfigurationstool um den genauen Achsabstand zu ermitteln. Ich habe hier Z15 und Z30 genommen bei einem 9 mm breiten HTD5M Zahnriemen. Der Clou bei meiner Lösung ist wie ich

die Zahnriemenräder auf den Spindeln befestigt habe: Auf das vorhandene Handrad mit D=50 mm habe ich statt der Kurbel eine 3 mm Stahlronde

geschraubt, das Zahnrad erhielt einen 50 mm Aluring mit besagter Kurbel und wird in Drehzahlbereich, zweitens eine integrierte mechanisch elastische Verbindung und man hat

etwas Freiheit bei der Platzierung des Motors. Für die Motoren habe ich mir aus 3 mm starkem Stahlblech passende Halter geschweißt, die ich am Maschinenbett mit M8 - Schrauben befestigt habe.

Zahnriemen und -räder gibt es bei www.maedler.de ,

ebenso ein Konfigurationstool um den genauen Achsabstand zu ermitteln. Ich habe hier Z15 und Z30 genommen bei einem 9 mm breiten HTD5M Zahnriemen. Der Clou bei meiner Lösung ist wie ich

die Zahnriemenräder auf den Spindeln befestigt habe: Auf das vorhandene Handrad mit D=50 mm habe ich statt der Kurbel eine 3 mm Stahlronde

geschraubt, das Zahnrad erhielt einen 50 mm Aluring mit besagter Kurbel und wird in eben jene

Stahlronde mit zwei M4-Schrauben geschraubt. Von den Durchmessern passt das prima, es eiert nur ein klein wenig und ich kann auf Wunsch weiter per Hand kurbeln. Durch einfaches

lockern der Motorbefestigung kann ich auch den Zahnriemen ganz abnehmen, aber die Motoren stören nicht wirklich beim Kurbeln. Bei der Z-Achse besteht auch keine Gefahr, dass

Späne ins Getriebe fallen. nur ein Abdeckblech ist auf dem Motor. Die X-Achse war etwas komplizierter. Hier ist der Halter von unten in den Schlitten geschraubt. Leider ist das ein Gussteil

und nicht massiv und zudem unten nicht plan, aber das ließ sich auch lösen. Kubel und Riemen sind genauso wie an der anderen Achse auch. Hier musste ich aber ein Spanabweiserblech

nachrüsten, denn hier können schonmal Späne genau in das untere Zahnrad fliegen und das gibt wieder verlorene Schritte. (Nach der EU-Maschinenrichtlinie ist das alles nicht legal, da

gehören CNC-Maschinen in eine Umhausung!) eben jene

Stahlronde mit zwei M4-Schrauben geschraubt. Von den Durchmessern passt das prima, es eiert nur ein klein wenig und ich kann auf Wunsch weiter per Hand kurbeln. Durch einfaches

lockern der Motorbefestigung kann ich auch den Zahnriemen ganz abnehmen, aber die Motoren stören nicht wirklich beim Kurbeln. Bei der Z-Achse besteht auch keine Gefahr, dass

Späne ins Getriebe fallen. nur ein Abdeckblech ist auf dem Motor. Die X-Achse war etwas komplizierter. Hier ist der Halter von unten in den Schlitten geschraubt. Leider ist das ein Gussteil

und nicht massiv und zudem unten nicht plan, aber das ließ sich auch lösen. Kubel und Riemen sind genauso wie an der anderen Achse auch. Hier musste ich aber ein Spanabweiserblech

nachrüsten, denn hier können schonmal Späne genau in das untere Zahnrad fliegen und das gibt wieder verlorene Schritte. (Nach der EU-Maschinenrichtlinie ist das alles nicht legal, da

gehören CNC-Maschinen in eine Umhausung!) |

|

|

|

Endschalter

Als Endschalter verwende ich einfache Mikroschalter

ohne extra Gehäuse. Einfach ein zweiadriges LIYY angelötet, Lötstelle, Kabel und Schalter mit Epoxydharz verbunden, sauber und fertig. Die Schalter habe ich dann jeweils mit zwei M2-Schrauben auf ebenfalls

angeklebte Basisplatten geschraubt. Bei der X-Achse der Drehbank läuft ein Betätiger tangential am Schalter vorbei. Eine Selbstzerstörung ist damit ausgeschlossen und die Wiederholgenauigkeit liegt

auch im Bereich von 1/100 mm, womit ich sie auch als Referenzschalter verwenden kann. Bei mir sind praktisch alle Kabel ungeschirmt, was bislang auch keine Probleme verursacht hat. Bei der Z-Achse habe

ich eine andere Lösung gewählt: Als Endschalter verwende ich einfache Mikroschalter

ohne extra Gehäuse. Einfach ein zweiadriges LIYY angelötet, Lötstelle, Kabel und Schalter mit Epoxydharz verbunden, sauber und fertig. Die Schalter habe ich dann jeweils mit zwei M2-Schrauben auf ebenfalls

angeklebte Basisplatten geschraubt. Bei der X-Achse der Drehbank läuft ein Betätiger tangential am Schalter vorbei. Eine Selbstzerstörung ist damit ausgeschlossen und die Wiederholgenauigkeit liegt

auch im Bereich von 1/100 mm, womit ich sie auch als Referenzschalter verwenden kann. Bei mir sind praktisch alle Kabel ungeschirmt, was bislang auch keine Probleme verursacht hat. Bei der Z-Achse habe

ich eine andere Lösung gewählt:  Es gibt im Handel

extrastarke Flachmagnete in 15 x 10 x 3 mm Größe (www.magnetportal.de). Die Endschalter dort darauf geklebt und mit einem Betätiger am Schlitten frontal ausgelöst funktioniert ebenfalls, ist einfach verstellbar

und gibt bei einer Kollision auch nach. Ich benutze allerdings die Endschalter wirklich nur an der Drehbank. Z Ende so justiert, dass eine Kollision mit dem Futter

verhindert wird, ist ganz praktisch, und die Referenz bei X ermöglicht in Verbindung mit einem Schnellwechsler und einer Tooltable einen einfachen Drehstahlwechsel. Das hängt zwar nicht direkt mit dem CNC-Umbau

zusammen, aber es gibt eine ganze Menge günstiger China-Nachbauten des Multifix. Bei der kleinen Drehbank reichte die Größe AA satt aus, nur geht das höhenmäßig nicht mit dem vorhandenen

Obersupport aus. Da ich dank CNC keine Winkel mehr einstellen muss, habe ich einfach einen simplen Support aus einer Stahlplatte und einem Rundmaterial angefertigt, den man an

verschiedenen Positionen der Platte anschrauben kann. Hat man dann erstmal alle Werkzeuge in der Tabelle angelegt, wird das Drehen von Teilen inklusive Gewinden ein Kinderspiel - einfach den

jeweils passenden Stahl einspannen, OK drücken und weiter geht es. Die Genauigkeit ist zwar nicht 1/100, aber besser als 1/10 mm und für meine Zwecke ausreichend. Es gibt im Handel

extrastarke Flachmagnete in 15 x 10 x 3 mm Größe (www.magnetportal.de). Die Endschalter dort darauf geklebt und mit einem Betätiger am Schlitten frontal ausgelöst funktioniert ebenfalls, ist einfach verstellbar

und gibt bei einer Kollision auch nach. Ich benutze allerdings die Endschalter wirklich nur an der Drehbank. Z Ende so justiert, dass eine Kollision mit dem Futter

verhindert wird, ist ganz praktisch, und die Referenz bei X ermöglicht in Verbindung mit einem Schnellwechsler und einer Tooltable einen einfachen Drehstahlwechsel. Das hängt zwar nicht direkt mit dem CNC-Umbau

zusammen, aber es gibt eine ganze Menge günstiger China-Nachbauten des Multifix. Bei der kleinen Drehbank reichte die Größe AA satt aus, nur geht das höhenmäßig nicht mit dem vorhandenen

Obersupport aus. Da ich dank CNC keine Winkel mehr einstellen muss, habe ich einfach einen simplen Support aus einer Stahlplatte und einem Rundmaterial angefertigt, den man an

verschiedenen Positionen der Platte anschrauben kann. Hat man dann erstmal alle Werkzeuge in der Tabelle angelegt, wird das Drehen von Teilen inklusive Gewinden ein Kinderspiel - einfach den

jeweils passenden Stahl einspannen, OK drücken und weiter geht es. Die Genauigkeit ist zwar nicht 1/100, aber besser als 1/10 mm und für meine Zwecke ausreichend.

Indexschalter

Die Karte hat einen Ausgang für eine

Gabellichtschranke, die ein Signal durch eine einfach geschlitzte Scheibe erhält. Bei der Drehbank sitzt diese auf einem Klemmring am Ende der Spindel. Der Indexschalter ermöglicht einerseits die Anzeige der

tatsächlichen Geschwindigkeit, andererseits auch das Gewindeschneiden, denn dort muss der Z-Vorschub ja mit der Spindel synchronisiert werden. Auch hier sieht man wieder meine Vorliebe für Klebstoff als

Befestigungs- und Isoliermittel. Ich wollte eben den Aufwand so gering wie möglich halten ... Die Karte hat einen Ausgang für eine

Gabellichtschranke, die ein Signal durch eine einfach geschlitzte Scheibe erhält. Bei der Drehbank sitzt diese auf einem Klemmring am Ende der Spindel. Der Indexschalter ermöglicht einerseits die Anzeige der

tatsächlichen Geschwindigkeit, andererseits auch das Gewindeschneiden, denn dort muss der Z-Vorschub ja mit der Spindel synchronisiert werden. Auch hier sieht man wieder meine Vorliebe für Klebstoff als

Befestigungs- und Isoliermittel. Ich wollte eben den Aufwand so gering wie möglich halten ...

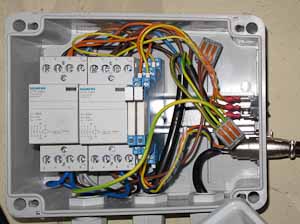

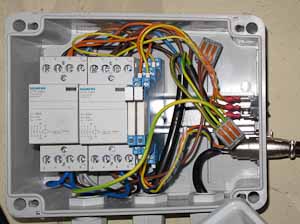

Spindelsteuerung und Kühlung

Da die Emcomat7 einen Drehstrommotor und ein

mechanisches Schaltwerk bei einem 4-Gang-Getriebe und einem Dahlandermotor hat, wird die gewünschte Drehzahl von Hand eingestellt und alle drei Phasen über ein Schütz eingeschaltet. Unabhängig von

meinem CNC-Umbau hat das elektromechanische Schaltwerk schlapp gemacht und ich habe über einen Frequenzumrichter nachgedacht - dann konnte ich die verschweißten Kontakte aber mit Silberlot sarnieren.

Uralttechnik ist eben reparaturfreundlich (Draht, Herr Kaleunt!). Da dieses Schütz wegen des Notaus aber stromlos aus sein sollte, laufen die 12V Schaltspannung zuerst über ein Koppelrelais, das mit

einem kleinen Schalter überbrückt werden kann (für manuellen Betrieb), und dann auf das Schütz. Das alles in doppelter Ausführung für die Kühlungspumpe, ebenfalls in Drehstromausführung. Für

diese Relaissteuerung habe ich einen dreipoligen XLR-Stecker verwendet, der ist verwechselungssicher gegen die vierpoligen der Motore. Ursprünglich wollte ich die Drehbank direkt

über ein 4-poliges 12V Koppelrelais schalten, aber das habe ich mir nach einem genaueren Blick auf das Datenblatt anders überlegt. Der Motor ist eine induktive Last, und damit sind Relaiskontakte

nur bedingt belastbar. Deshalb musste so ein fettes Schütz her. Da die Emcomat7 einen Drehstrommotor und ein

mechanisches Schaltwerk bei einem 4-Gang-Getriebe und einem Dahlandermotor hat, wird die gewünschte Drehzahl von Hand eingestellt und alle drei Phasen über ein Schütz eingeschaltet. Unabhängig von

meinem CNC-Umbau hat das elektromechanische Schaltwerk schlapp gemacht und ich habe über einen Frequenzumrichter nachgedacht - dann konnte ich die verschweißten Kontakte aber mit Silberlot sarnieren.

Uralttechnik ist eben reparaturfreundlich (Draht, Herr Kaleunt!). Da dieses Schütz wegen des Notaus aber stromlos aus sein sollte, laufen die 12V Schaltspannung zuerst über ein Koppelrelais, das mit

einem kleinen Schalter überbrückt werden kann (für manuellen Betrieb), und dann auf das Schütz. Das alles in doppelter Ausführung für die Kühlungspumpe, ebenfalls in Drehstromausführung. Für

diese Relaissteuerung habe ich einen dreipoligen XLR-Stecker verwendet, der ist verwechselungssicher gegen die vierpoligen der Motore. Ursprünglich wollte ich die Drehbank direkt

über ein 4-poliges 12V Koppelrelais schalten, aber das habe ich mir nach einem genaueren Blick auf das Datenblatt anders überlegt. Der Motor ist eine induktive Last, und damit sind Relaiskontakte

nur bedingt belastbar. Deshalb musste so ein fettes Schütz her.

Zusammenfassung

Nach der größeren Investition in die Steuerung ist der Aufwand an der Maschine überschaubar, zusammen etwa 230 Euro..

|

|

|

|

|

einfach-cnc

|

|

1

|

Sanyo Denki 103 H7123 1740

|

Schrittmotor 4,0A, 1,10 Nm

|

|

1

|

Sanyo Denki 103 H7126 1740

|

Schrittmotor 4,0A, 1,65 Nm

|

|

reichelt

|

|

1

|

CNY 36

|

Gabellichtschranke

|

|

2

|

FIN 38.51 12V

|

Koppelrelais

|

|

1

|

LIYY 414-5

|

Steuerleitung 4-pol, 5m

|

|

1

|

LIYY 214-10

|

Steuerleitung 2-pol, 10m

|

|

3

|

MBF16

|

Metrische Kabelverschraubung

|

|

3

|

MGM16

|

Mutter zu MBF16

|

|

2

|

KAZU 0442

|

Zugentlastungsschelle

|

|

3

|

MAR 1050.0102

|

Mikroschalter

|

|

2

|

XLR 3ST

|

XLR-Stecker einfach, 3-pol

|

|

2

|

NEUTRIK NC4-MX

|

XLR-Stecker professionell, 4-pol

|

|

1

|

XLR 3EB

|

XLR-Einbaubuchse einfach, 3-pol

|

|

1

|

SE-DIO M04

|

Mini-DIN Stecker, 4-pol

|

|

3

|

KS 35

|

Klinkenstecker

|

|

conrad

|

|

6 m

|

601723

|

Steuerleitung Ölflex Classic 110 4 x 0,5mm²

|

|

technischerbedarf

|

|

2

|

62 087 72

|

Installationsschütz

|

|

1

|

62 083 72

|

Kleinverteiler

|

|

mädler

|

|

2

|

17221500

|

HTD 5M 15 Zähne

|

|

2

|

17223000

|

HTD 5M 30 Zähne

|

|

1

|

17311600

|

HTD Zahnriemen 9 mm 75 Zähne

|

|

1

|

17312000

|

HTD Zahnriemen 9 mm 85 Zähne

|

|

|

Drehzahlbereich, zweitens eine integrierte mechanisch elastische Verbindung und man hat

etwas Freiheit bei der Platzierung des Motors. Für die Motoren habe ich mir aus 3 mm starkem Stahlblech passende Halter geschweißt, die ich am Maschinenbett mit M8 - Schrauben befestigt habe.

Zahnriemen und -räder gibt es bei

Drehzahlbereich, zweitens eine integrierte mechanisch elastische Verbindung und man hat

etwas Freiheit bei der Platzierung des Motors. Für die Motoren habe ich mir aus 3 mm starkem Stahlblech passende Halter geschweißt, die ich am Maschinenbett mit M8 - Schrauben befestigt habe.

Zahnriemen und -räder gibt es bei  eben jene

Stahlronde mit zwei M4-Schrauben geschraubt. Von den Durchmessern passt das prima, es eiert nur ein klein wenig und ich kann auf Wunsch weiter per Hand kurbeln. Durch einfaches

lockern der Motorbefestigung kann ich auch den Zahnriemen ganz abnehmen, aber die Motoren stören nicht wirklich beim Kurbeln. Bei der Z-Achse besteht auch keine Gefahr, dass

Späne ins Getriebe fallen. nur ein Abdeckblech ist auf dem Motor. Die X-Achse war etwas komplizierter. Hier ist der Halter von unten in den Schlitten geschraubt. Leider ist das ein Gussteil

und nicht massiv und zudem unten nicht plan, aber das ließ sich auch lösen. Kubel und Riemen sind genauso wie an der anderen Achse auch. Hier musste ich aber ein Spanabweiserblech

nachrüsten, denn hier können schonmal Späne genau in das untere Zahnrad fliegen und das gibt wieder verlorene Schritte. (Nach der EU-Maschinenrichtlinie ist das alles nicht legal, da

gehören CNC-Maschinen in eine Umhausung!)

eben jene

Stahlronde mit zwei M4-Schrauben geschraubt. Von den Durchmessern passt das prima, es eiert nur ein klein wenig und ich kann auf Wunsch weiter per Hand kurbeln. Durch einfaches

lockern der Motorbefestigung kann ich auch den Zahnriemen ganz abnehmen, aber die Motoren stören nicht wirklich beim Kurbeln. Bei der Z-Achse besteht auch keine Gefahr, dass

Späne ins Getriebe fallen. nur ein Abdeckblech ist auf dem Motor. Die X-Achse war etwas komplizierter. Hier ist der Halter von unten in den Schlitten geschraubt. Leider ist das ein Gussteil

und nicht massiv und zudem unten nicht plan, aber das ließ sich auch lösen. Kubel und Riemen sind genauso wie an der anderen Achse auch. Hier musste ich aber ein Spanabweiserblech

nachrüsten, denn hier können schonmal Späne genau in das untere Zahnrad fliegen und das gibt wieder verlorene Schritte. (Nach der EU-Maschinenrichtlinie ist das alles nicht legal, da

gehören CNC-Maschinen in eine Umhausung!) Als Endschalter verwende ich einfache Mikroschalter

ohne extra Gehäuse. Einfach ein zweiadriges LIYY angelötet, Lötstelle, Kabel und Schalter mit Epoxydharz verbunden, sauber und fertig. Die Schalter habe ich dann jeweils mit zwei M2-Schrauben auf ebenfalls

angeklebte Basisplatten geschraubt. Bei der X-Achse der Drehbank läuft ein Betätiger tangential am Schalter vorbei. Eine Selbstzerstörung ist damit ausgeschlossen und die Wiederholgenauigkeit liegt

auch im Bereich von 1/100 mm, womit ich sie auch als Referenzschalter verwenden kann. Bei mir sind praktisch alle Kabel ungeschirmt, was bislang auch keine Probleme verursacht hat. Bei der Z-Achse habe

ich eine andere Lösung gewählt:

Als Endschalter verwende ich einfache Mikroschalter

ohne extra Gehäuse. Einfach ein zweiadriges LIYY angelötet, Lötstelle, Kabel und Schalter mit Epoxydharz verbunden, sauber und fertig. Die Schalter habe ich dann jeweils mit zwei M2-Schrauben auf ebenfalls

angeklebte Basisplatten geschraubt. Bei der X-Achse der Drehbank läuft ein Betätiger tangential am Schalter vorbei. Eine Selbstzerstörung ist damit ausgeschlossen und die Wiederholgenauigkeit liegt

auch im Bereich von 1/100 mm, womit ich sie auch als Referenzschalter verwenden kann. Bei mir sind praktisch alle Kabel ungeschirmt, was bislang auch keine Probleme verursacht hat. Bei der Z-Achse habe

ich eine andere Lösung gewählt:  Es gibt im Handel

extrastarke Flachmagnete in 15 x 10 x 3 mm Größe (

Es gibt im Handel

extrastarke Flachmagnete in 15 x 10 x 3 mm Größe ( Die Karte hat einen Ausgang für eine

Gabellichtschranke, die ein Signal durch eine einfach geschlitzte Scheibe erhält. Bei der Drehbank sitzt diese auf einem Klemmring am Ende der Spindel. Der Indexschalter ermöglicht einerseits die Anzeige der

tatsächlichen Geschwindigkeit, andererseits auch das Gewindeschneiden, denn dort muss der Z-Vorschub ja mit der Spindel synchronisiert werden. Auch hier sieht man wieder meine Vorliebe für Klebstoff als

Befestigungs- und Isoliermittel. Ich wollte eben den Aufwand so gering wie möglich halten ...

Die Karte hat einen Ausgang für eine

Gabellichtschranke, die ein Signal durch eine einfach geschlitzte Scheibe erhält. Bei der Drehbank sitzt diese auf einem Klemmring am Ende der Spindel. Der Indexschalter ermöglicht einerseits die Anzeige der

tatsächlichen Geschwindigkeit, andererseits auch das Gewindeschneiden, denn dort muss der Z-Vorschub ja mit der Spindel synchronisiert werden. Auch hier sieht man wieder meine Vorliebe für Klebstoff als

Befestigungs- und Isoliermittel. Ich wollte eben den Aufwand so gering wie möglich halten ...

Da die Emcomat7 einen Drehstrommotor und ein

mechanisches Schaltwerk bei einem 4-Gang-Getriebe und einem Dahlandermotor hat, wird die gewünschte Drehzahl von Hand eingestellt und alle drei Phasen über ein Schütz eingeschaltet. Unabhängig von

meinem CNC-Umbau hat das elektromechanische Schaltwerk schlapp gemacht und ich habe über einen Frequenzumrichter nachgedacht - dann konnte ich die verschweißten Kontakte aber mit Silberlot sarnieren.

Uralttechnik ist eben reparaturfreundlich (Draht, Herr Kaleunt!). Da dieses Schütz wegen des Notaus aber stromlos aus sein sollte, laufen die 12V Schaltspannung zuerst über ein Koppelrelais, das mit

einem kleinen Schalter überbrückt werden kann (für manuellen Betrieb), und dann auf das Schütz. Das alles in doppelter Ausführung für die Kühlungspumpe, ebenfalls in Drehstromausführung. Für

diese Relaissteuerung habe ich einen dreipoligen XLR-Stecker verwendet, der ist verwechselungssicher gegen die vierpoligen der Motore. Ursprünglich wollte ich die Drehbank direkt

über ein 4-poliges 12V Koppelrelais schalten, aber das habe ich mir nach einem genaueren Blick auf das Datenblatt anders überlegt. Der Motor ist eine induktive Last, und damit sind Relaiskontakte

nur bedingt belastbar. Deshalb musste so ein fettes Schütz her.

Da die Emcomat7 einen Drehstrommotor und ein

mechanisches Schaltwerk bei einem 4-Gang-Getriebe und einem Dahlandermotor hat, wird die gewünschte Drehzahl von Hand eingestellt und alle drei Phasen über ein Schütz eingeschaltet. Unabhängig von

meinem CNC-Umbau hat das elektromechanische Schaltwerk schlapp gemacht und ich habe über einen Frequenzumrichter nachgedacht - dann konnte ich die verschweißten Kontakte aber mit Silberlot sarnieren.

Uralttechnik ist eben reparaturfreundlich (Draht, Herr Kaleunt!). Da dieses Schütz wegen des Notaus aber stromlos aus sein sollte, laufen die 12V Schaltspannung zuerst über ein Koppelrelais, das mit

einem kleinen Schalter überbrückt werden kann (für manuellen Betrieb), und dann auf das Schütz. Das alles in doppelter Ausführung für die Kühlungspumpe, ebenfalls in Drehstromausführung. Für

diese Relaissteuerung habe ich einen dreipoligen XLR-Stecker verwendet, der ist verwechselungssicher gegen die vierpoligen der Motore. Ursprünglich wollte ich die Drehbank direkt

über ein 4-poliges 12V Koppelrelais schalten, aber das habe ich mir nach einem genaueren Blick auf das Datenblatt anders überlegt. Der Motor ist eine induktive Last, und damit sind Relaiskontakte

nur bedingt belastbar. Deshalb musste so ein fettes Schütz her.